RFID: Industrielle Automatisierung

Der ultimative Vergleich: RFID vs. UWB RTLS

Seit Jahren setzen Unternehmen auf RFID-Technologie, um Positionsdaten in der Produktion und Logistik zu erfassen und Waren automatisiert zu identifizieren. Mit der steigenden Anzahl an Objekten, Shopfloor-Mitarbeitern und autonomen Transportfahrzeugen stellt sich jedoch die Frage: Wie können immer mehr und komplexere Prozesse optimal automatisiert werden? Ist traditionelles RFID immer noch die beste Lösung zur Datengenerierung? Oder sind neue Technologien, wie hochpräzises Ultrabreitband (UWB) die bessere Wahl für die Smart Factory?

Sind Sie an einem direkten Kostenvergleich von RFID und UWB für typische Automatisierungsprozesse interessiert?

Tech Specs: RFID & RTLS

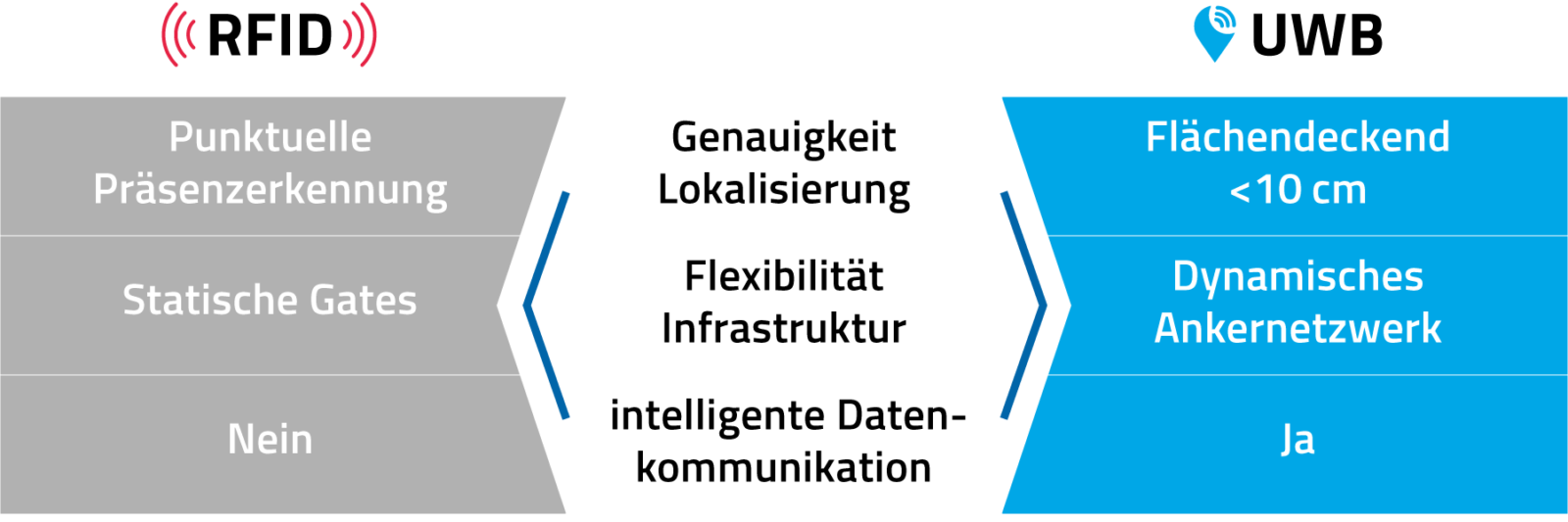

Der Einsatz von passivem RFID und RTLS unterscheidet sich vor allem in der Art und Weise, wie Positionsdaten generiert werden. Während RFID Positionen punktuell an einem fixen Ort erfasst, sichert RTLS eine flächendeckende Lokalisierung von Objekten aller Art in Echtzeit.

RTLS: Das leistungsstärkere RFID

Datengenerierung

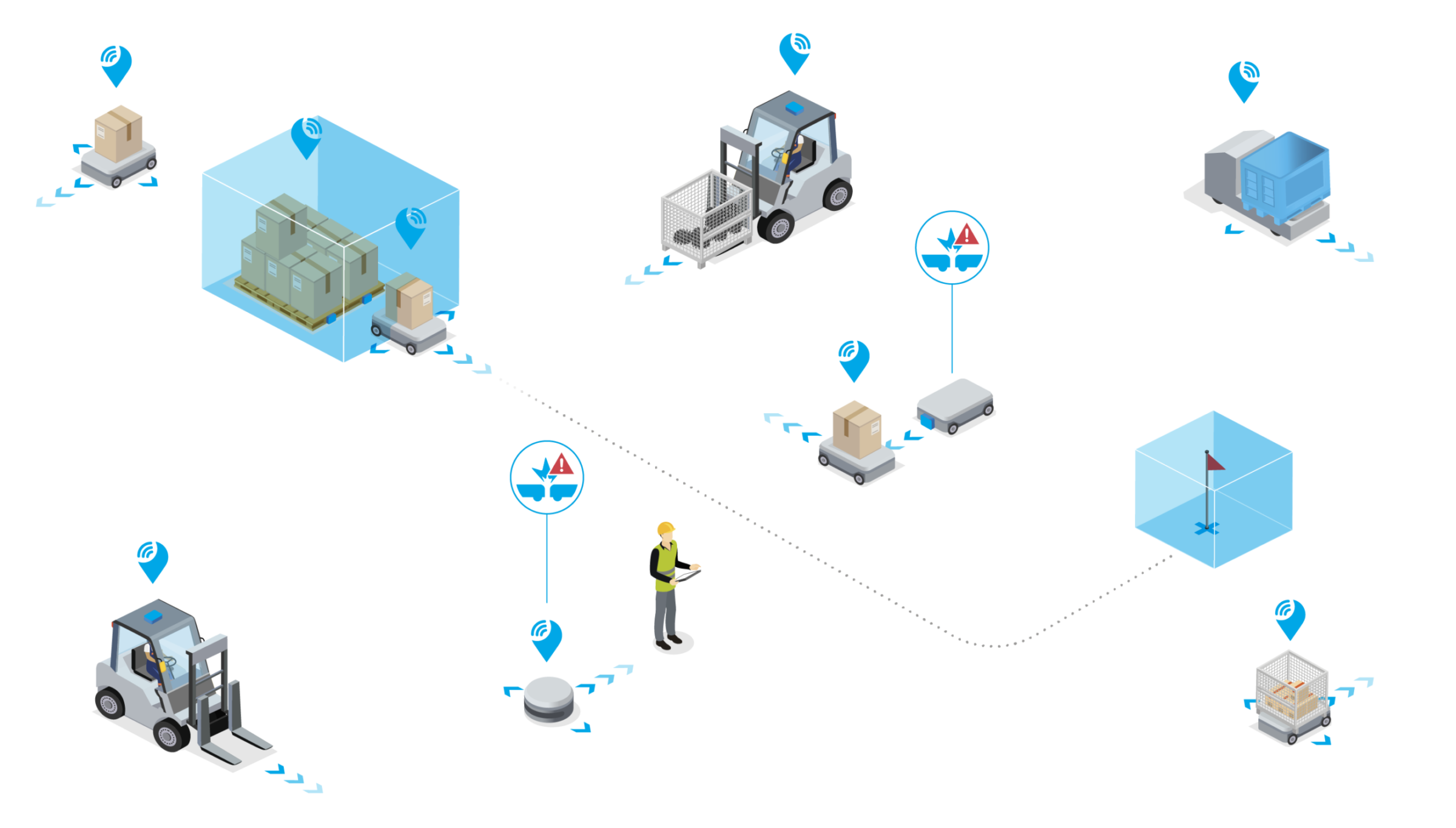

Echtzeit-Lokalisierungsysteme generieren Positionsdaten via Tags (Sensoren), die über Technologien wie Bluetooth, UWB, oder WiFi ermittelt werden. Anstelle der stationären Gates, wie sie bei RFID eingesetzt werden, setzt ein RTLS auf ein Anker-Netzwerk zur Datenerfassung. Um Positionen in Echtzeit zu berechnen nutzt RTLS Ortungsmethoden wie TDoA (Time Difference of Arrival) oder TWR (Two-Way Ranging).

Datenkommunikation

Im Gegensatz zu RFID punktet RTLS damit, dass es in der Lage ist, Daten dynamisch zu übermitteln – was die Digitalisierung von Prozessdaten beschleunigt und unterstützt. So können beispielsweise Unternehmen mit dem KINEXON ePaper Tag Prozess-Updates und Fehlermeldungen zwischen Shopfloor und Software in Echtzeit abbilden.

Flexibilität

Auch in puncto Flexibilität unterscheiden sich beide Technologien: Während RFID-Gates statisch installiert werden, eignen sich RTLS-Anker-Netzwerke auch für dynamische Umgebungen. Das Anker-Netzwerk muss nicht neu installiert werden, wenn Unternehmen ihre Produktionswege oder Montagelinien ändern.

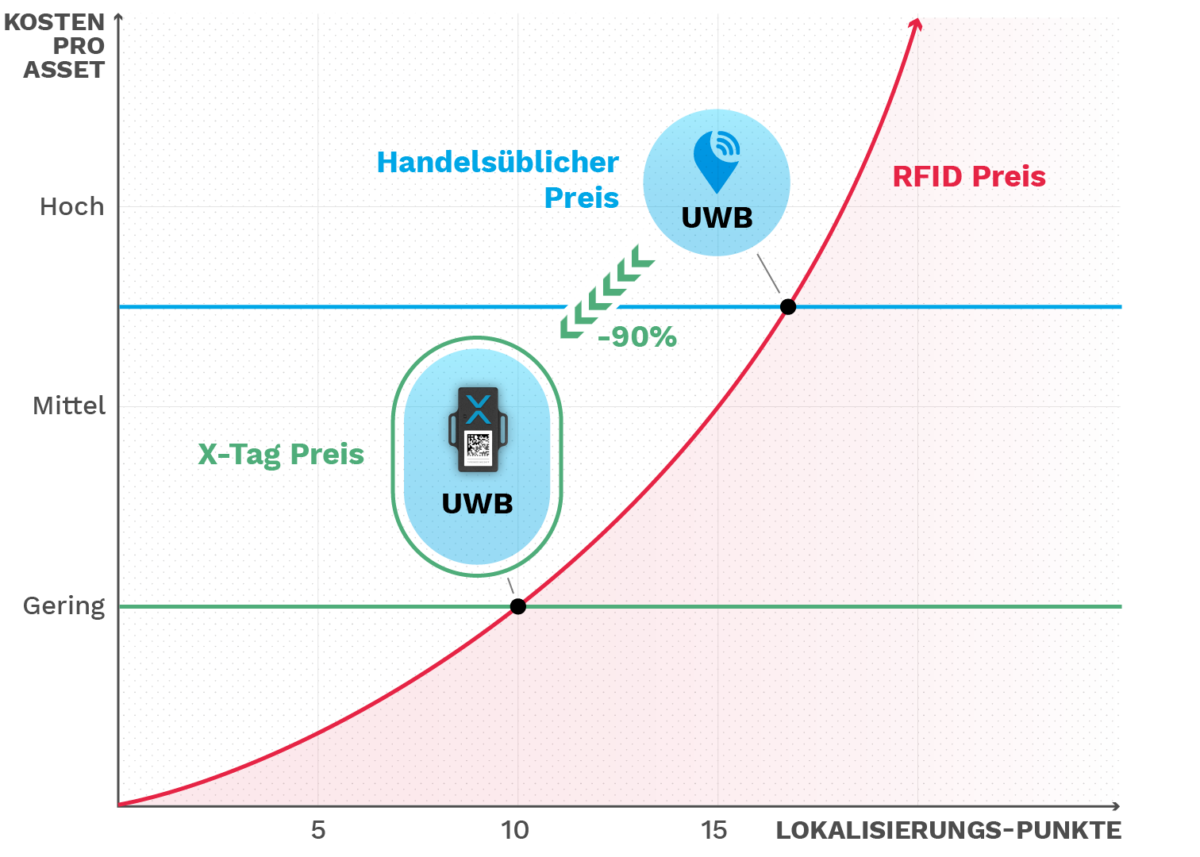

Technologischer Wandel durch KINEXON's kosteneffiziente UWB Lösung

Da der Bedarf an präzisen und umfassenden Lokalisierungsdaten kontinuierlich steigt, setzen immer mehr Unternehmen auf Real-Time Locating Systeme (RTLS), um ihre bestehenden RFID Lösungen zu ergänzen. Im Rahmen dieses technologischen Wandels stößt KINEXON mit dem X‑Tag eine Revolution an: Als weltweit kosteneffizientester UWB-Sensor eröffnet er ungeahnte Automatisierungsmöglichkeiten zu einem vergleichbaren Preis zu RFID.

Ein Kostenvergleich

Wie stehen sich UWB und RFID kostentechnisch gegenüber?

Laden Sie hierzu unseren Kostenvergleich für typische Automatisierungsprozesse mit RFID und UWB herunter.

JETZT HERUNTERLADEN

oder vereinbaren Sie direkt einen Termin mit KINEXON.

UWB: Der Goldstandard für Indoor-Lokalisierung

Hochpräzise, zuverlässig und dynamisch: UWB ist der Gold-Standard für die Echtzeit-Lokalisierung. Während andere Echtzeit-Lokalisierungstechnologien, wie WiFi oder BLE, lediglich eine Ortungsgenauigkeit von drei bis fünf Metern aufweisen, punktet UWB mit einer zentimetergenauen Ortung (<10cm). Bisher hatte jedoch der fortschrittliche Einsatz von UWB auch seinen Preis. Mit dem X‑Tag hat KINEXON jüngst den weltweit kosteneffizientesten UWB-Sensor auf den Markt gebracht. Diese Produktinnovation macht UWB zu einer rentablen Alternative für RFID oder BLE, um flächenddeckend eine große Anzahl von Assets zu tracken.

Potenziale der Echtzeit-Lokalisierung

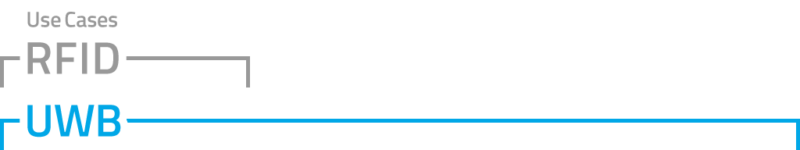

Optimieren Sie Ihre RFID Use Cases mit RTLS

RTLS: Zukunftssicherung für Ihr Unternehmen

Die Verfügbarkeit von UWB-Technologie zu einem wettbewerbsfähigen Preis eröffnet neue rentable Anwendungen für die Industrie. Von optimierten Track & Trace Anwendungen bis hin zur papierlosen Produktion – der KINEXON X‑Tag schafft neue Potenziale für Location-based Automation.

Jetzt X‑Tag kennenlernen

RFID

- Inventur

- Prozesskontrolle

- Qualitätskontrolle

- Warensicherung

UWB RTLS

- Präziseres Search & Find:

Mithilfe von Echtzeit-Lokalisierung wissen Unternehmen immer, wo sich Material, Ladungsträger oder Geräte befinden. Unproduktive Suchzeiten und teure Ausfallzeiten gehören der Vergangenheit an. - Globales Track & Trace:

Unternehmen können ihren Materialfluss in Echtzeit inkl. relevanter KPIs (z.B. Durchlaufzeiten oder Lagerzeiten) in jedem Prozessschritt überblicken. - Prozessüberwachung in Echtzeit:

Das erweiterte Echtzeitdatum ermöglicht es Unternehmen, volle Transparenz über Status und Prozesse zu behalten.

▾

- Analytics:

Mithilfe von detaillierten Flussdiagrammen, Heatmaps oder Spaghetti-Diagrammen können Unternehmen schnell Engpässe identifizieren und beheben. - Papierlose Produktion:

Die Kombination aus Echtzeit-Ortung und e‑Ink-Technologie in UWB-basiertem RTLS erlaubt es, analoge Auftragspapiere zu digitalisieren und Prozesse zu optimieren. - Materialnachschub:

Beschleunigte Durchlaufzeiten und erhöhte Produktivität — mit Hilfe von Standortdaten kann der Materialnachschub (z.B. eKanban) an der Maschine aktiv gesteuert werden.

KINEXON OS: eine Plattform für alle Lokalisierungstechnologien

Lokalisierungsdaten schaffen insbesondere dann Mehrwerte, wenn sie von intelligenter Software analysiert werden. Die Location-based Process Automation Software KINEXON OS ermöglicht es Unternehmen, umfassende Daten in umsetzbare Insights umzuwandeln. KINEXON OS kann dabei RFID‑, BLE‑, UWB- und GPS-Daten nahtlos integrieren, um eine nahezu unbegrenzte Anzahl von Prozessen zu steuern und zu automatisieren.